机械基础 - 机械加工方法

机械基础 - 机械加工方法

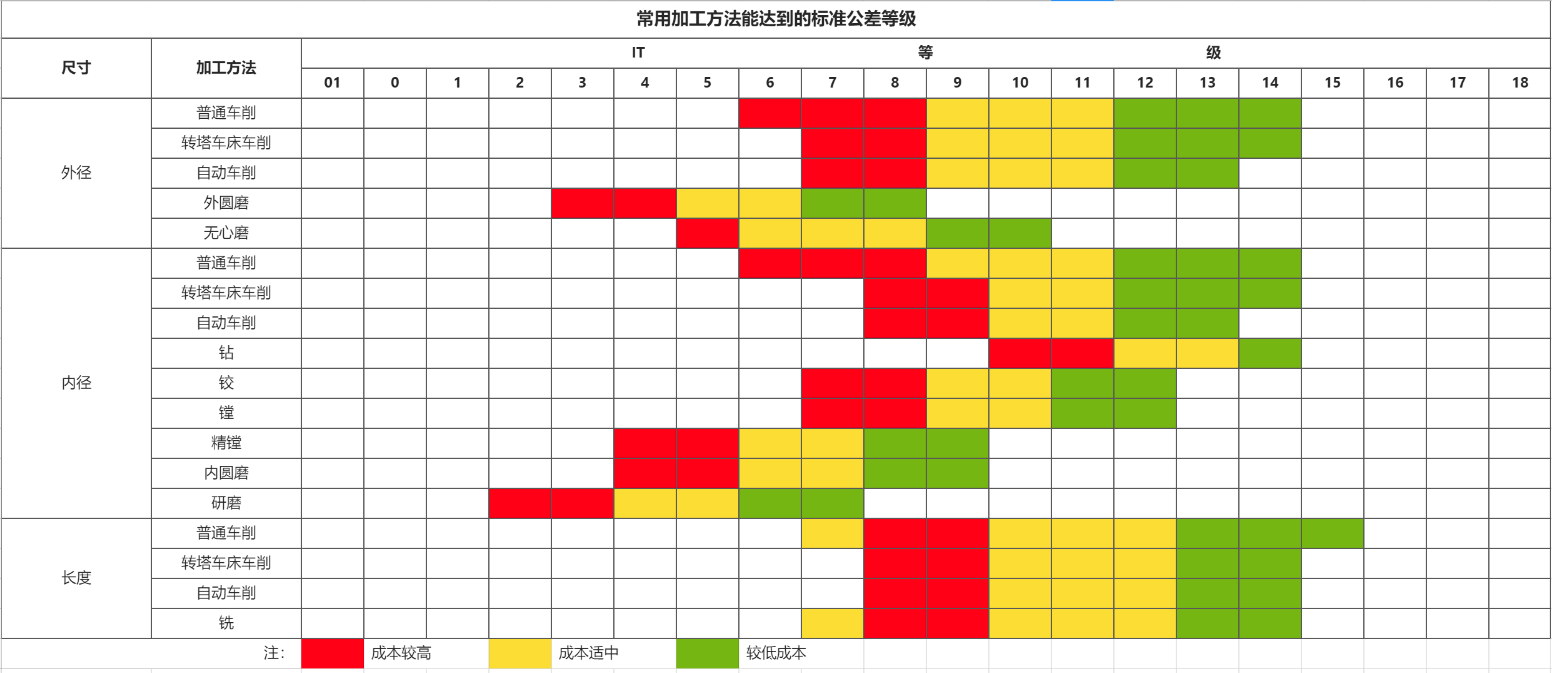

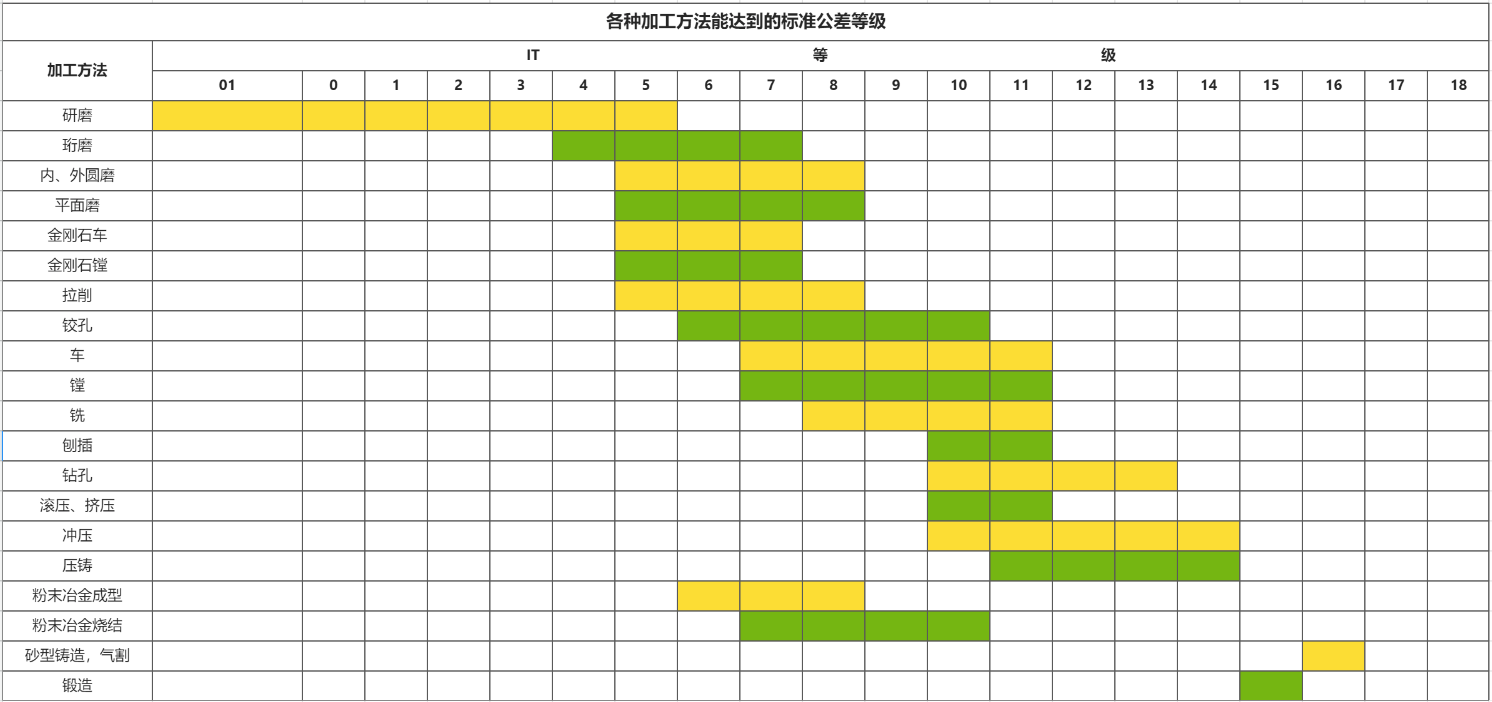

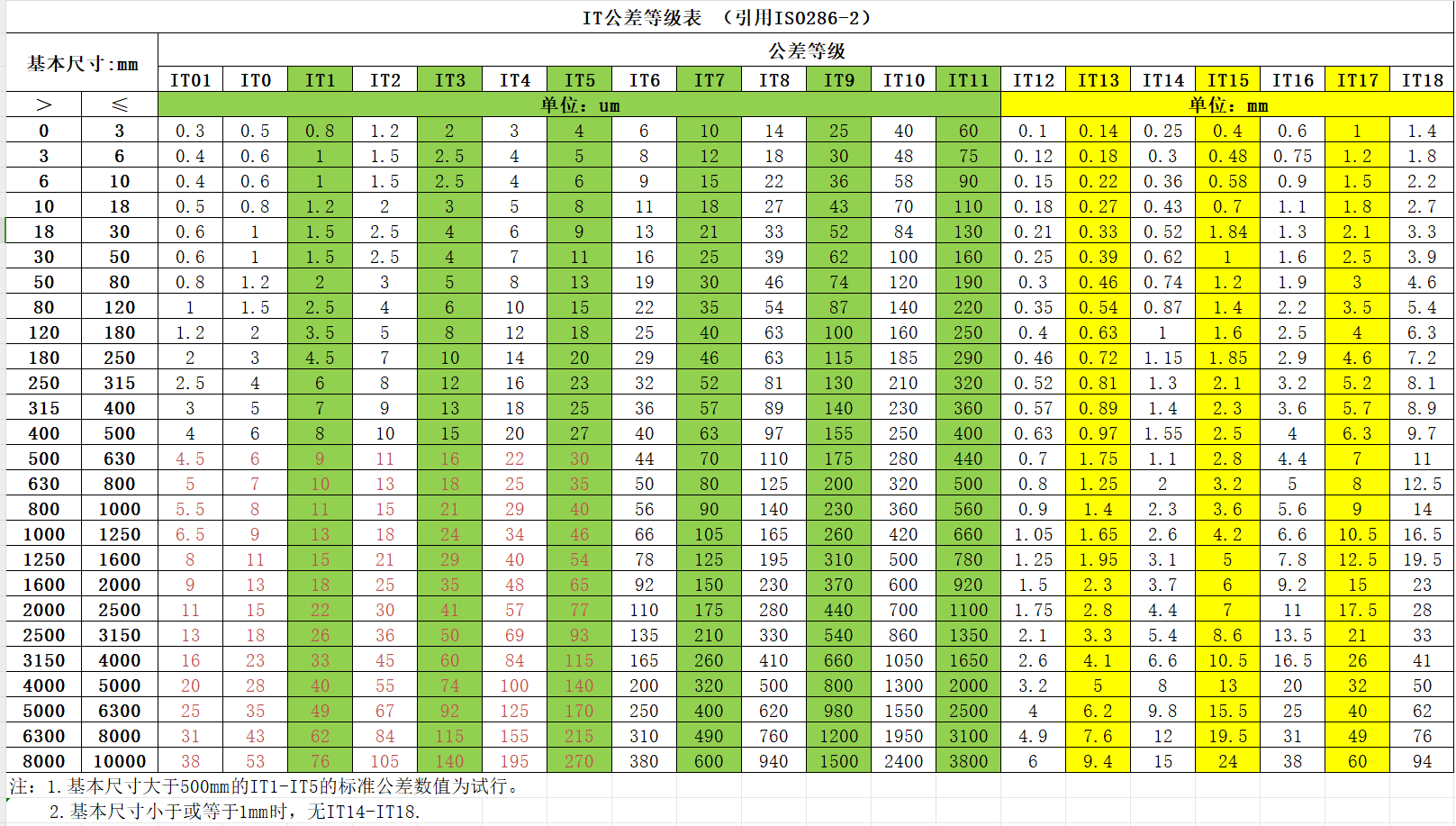

执笔公差等级

车削

|

|

-

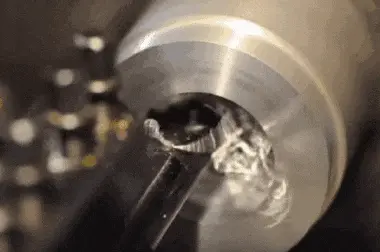

车削是将工件固定在旋转的工件夹持装置上,然后使用刀具将工件上的材料逐渐切削以获得所需形状和尺寸

-

这种加工方式适用于制造圆柱形零件,如轴和套筒

-

车削的方式和刀具选择影响着最终产品的外形和表面粗糙度

-

车削加工精度一般为IT8—IT7,表面粗糙度为1.6—0.8μm

- 粗车力求在不降低切速的条件下,采用大的切削深度和大进给量以提高车削效率,但加工精度只能达IT11,表面粗糙度为Rα20—10μm

- 半精车和精车尽量采用高速而较小的进给量和切削深度,加工精度可达IT10—IT7,表面粗糙度为Rα10—0.16μm

- 在高精度车床上用精细修研的金刚石车刀高速精车有色金属件,可使加工精度达到IT7—IT5,表面粗糙度为Rα0.04—0.01μm,这种车削称为"镜面车削"

-

视频地址:

铣削

|

|

|

-

铣削是指使用旋转的多刃刀具切削工件,是高效率的加工方法

-

适于加工平面、沟槽、各种成形面(如花键、齿轮和螺纹)和模具的特殊形面等

-

按照铣削时主运动速度方向与工件进给方向的相同或相反,又分为顺铣和逆铣

-

铣削的加工精度一般可达IT8—IT7,表面粗糙度为6.3—1.6μm

- 粗铣时的加工精度IT11—IT13,表面粗糙度5—20μm

- 半精铣时的加工精度IT8—IT11,表面粗糙度2.5—10μm

- 精铣时的加工精度IT16—IT8,表面粗糙度0.63—5μm

刨削

- 刨削加工是用刨刀对工件作水平相对直线往复运动的切削加工方法

- 主要用于零件的外形加工

- 刨削加工精度一般可达IT9—IT7,表面粗糙度为Ra6.3—1.6μm

- 粗刨加工精度可达IT12—IT11,表面粗糙度为25—12.5μm

- 半精刨加工精度可达IT10—IT9,表面粗糙度为6.2—3.2μm

- 精刨加工精度可达IT8—IT7,表面粗糙度为3.2—1.6μm

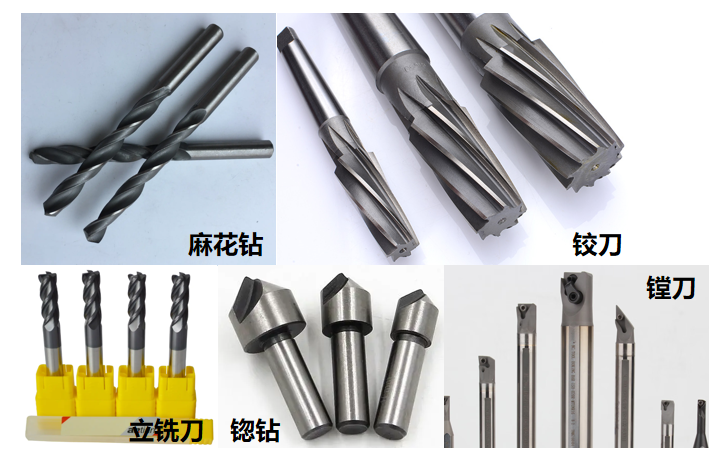

钻削

|

|

- 钻孔是用钻头在实体工件上钻出孔的方法,常用的钻头是麻花钻

- 钻孔时,首先根据孔径大小选择钻头。一般,当孔径小于30mm时,可一次钻出;大于30mm时,应先钻出一小孔,然后再用扩孔钻将其扩大

- 扩孔是对已有孔进行扩大的加工方法称为扩孔,仅为了扩大孔的直径的扩孔可用麻花钻,在扩大孔的直径的同时提高孔形位精度的扩孔采用专门的扩孔钻其加工精度一般为IT10~IT8,表面粗糙度为Ra6.3~3.2μm。扩孔可作为要求不高孔的最终加工,也可作为精加工(如铰孔)前的预加工

- 铰孔是用铰刀在扩孔或半精镗后的孔壁上切除微量金属层,以提高孔的尺寸精度和减小表面粗糙度值的一种精加工方法。加工精度可达IT7~IT6,表面粗糙度为Ra0.8~0.4μm。铰刀有手用铰刀和机用铰刀两种,手用铰刀工作部分较长,机用铰刀工作部分较短

- 锪孔是指在已加工孔上加工圆锥形沉头孔、圆柱形沉头孔和端面凸台的方法。锪孔用的刀具统称为锪钻

镗削

- 镗刀旋转作主运动,工件或镗刀作进给运动的切削加工方法。镗削加工主要在铣镗床、镗床上进行。镗孔是对锻出、铸出或钻出孔进一步加工

- 镗孔可以分为粗镗、半精镗、精镗

- 粗镗精度可达IT12~IT11,表面粗糙度为Ra25~12.5μm

- 半精镗精度可达IT10~IT9,表面粗糙度为Ra6.3~3.2μm

- 精镗精度可达IT8~IT7,表面粗糙度为Ra1.6~0.8μm

磨削

-

磨削分为平面磨削、外圆磨削、内圆磨削、轮廓磨削

-

平面磨削用于加工平坦的工件表面,以获得平整的表面和精确的尺寸

-

外圆磨削用于加工圆柱形工件的外圆表面,例如轴、销等

-

内圆磨削用于加工孔的内表面,例如内孔、轴孔等

-

轮廓磨削用于加工复杂的轮廓形状,例如模具和工具的刃口

-

-

特点:

- 磨削速度很高,每秒可达 30m~50m;磨削温度较高,可达1000℃~1500℃;磨削过程历时很短,只有万分之一秒左右

- 磨削加工可以获得较高的加工精度和很小的表面粗糙度值,磨具的粒度、磨削速度和磨削深度等因素其表面粗糙度可以达到Ra≤0.1μm,甚至更低

- 磨削不但可以加工软材料,如未淬火钢、铸铁和有色金属等,而且还可以加工淬火钢及其他刀具不能加工的硬质材料,如瓷件、硬质合金等

- 磨削时的切削深度很小,在一次行程中所能切除的金属层很薄

100+动图,带你轻松看懂加工工艺 - 知乎 (zhihu.com)

机床的最高加工精度是多少? - 知乎 (zhihu.com)

评论

匿名评论隐私政策

✅ 你无需删除空行,直接评论以获取最佳展示效果