机械基础 - 术语名词解释

机械基础 - 术语名词解释

执笔TS16949中定义

APQP

advance product quality planning: 产品质量先期策划

-

产品质量策划是一种结构化的方法,用来确定和制定确保某产品使顾客满意所需的步骤

-

产品质量策划的目标是促进与所涉及每一个人的联系,以确保所要求的步骤按时完成

-

APQP五个阶段的输入和输出-

计划和确定项目(立项)

-

产品设计和开发验证(样件试制)

-

过程设计和开发验证(试生产策划)

-

产品和过程确认(试生产)

-

反馈、评定和纠正措施(量产及持续改进)

-

PPAP

Production part approval process:生产件批准程序

- 是用来确定组织是否已经正确理解了顾客工程设计记录和规范的所有要求,并且是在执行所要求的依报价时的产量生产节拍条件下的实际零件生产过程中,具有持续满足这些要求的潜在能力

PPAP是在试生产完成后,并制造过程的设计开发验证也完成后,由顾客对企业产品的批准,只有经过了PPAP,企业才能进行批量生产

FMEA

Failure Mode Effect Analysis:潜在失效模式及后果分析

- 对各种可能的风险进行评价、分析,以便在现有技术的基础上消除这些风险或将这些风险减小到可接受的水平

FMEA连贯于设计、开发和制造的整个过程,是一种预防不良后果的工具,它还是在设计研发阶段用来研究失效因果关系的一种可靠度工程技术

MSA

Measurement System Analysis:测量系统分析

MSA使用数理统计和图表的方法对测量系统的分辨率和误差进行分析,以评估测量系统的分辨率和误差对于被测量的参数来说是否合适,并确定测量系统误差的主要成分

SPC

Statistical Process Control:统计过程控制

SPC是一种制造控制方法,是将制造中的控制项目,依其特性所收集的数据,通过过程能力的分析与过程标准化,发掘过程中的异常,并立即采取改善措施,使过程恢复正常的方法4M1E:即人、机、料、法、环

CPK Cp

Process capability index:过程能力指数

- 过程能力满足产品质量标准要求(规格范围等)的程度,也称工序能力指数

Cpk是指过程平均值与产品标准规格发生偏移(ε)的大小,常用客户满意的上限偏差值减去平均值和平均值减去下限偏差值中数值小的一个,再除以三倍的西格玛的结果来表示- 公式:

CPK= Min[ (USL- Mu)/3σ, (Mu - LSL)/3σ]- 通常状况下,质量特性值分布的总体标准差(

σ)是未知的,所以应采用样本标准差(s)来代替

- 其定义与Cp基本相同,最初版的Minitab中并无Cpk的计算,但对于任何生产,实际过程总会发生偏移,产品质量也是分散地存在着,为满足实际需求,之后考虑了对偏移度的修正,引入了Cpk这一概念。其源自Cpk=Cp*k k为修正指数,k=1-|Ca|即

Cpk = Cp * ( 1 - |Ca|)- Cpk是Ca及Cp两者的中和反应,Ca反应的是位置关系(居中趋势),Cp反应的是散布关系(离散趋势)

双侧规格Cp

Cp是指过程满足技术要求的能力,即是指工序在一定时间里,处于控制状态(稳定状态)下的实际加工能力。它是工序固有的能力,或者说它是工序保证质量的能力。其方差取值为样本,且不考虑过程的偏移。常用客户满意的偏差范围除以六倍的西格玛的结果来表示- 过程能力指数

Cp的计算公式如式中,T为过程统计量的技术规格的公差幅度;TU、TL分别为上、下公差界限;σ为过程统计量的总体标准差,可以在过程处于稳态时得到 - T=允许最大值(

Tu)-允许最小值(Tl) - 公式:

Cp=T/(6*σ)- 所以

σ越小,其Cp值越大,则过程技术能力越好

单侧规格Cpu

- 单侧规格情形的过程能力指数:若只有规格上限的要求,而对规格下限无要求

- 式中,CPU为上单侧过程能力指数。若μ≥TU,令CPU=0,表示过程能力严重不足,过程的不合格品率高达50%以上

- μ:平均值

- 计算取样数据至少应有20~25组数据,方具有一定代表性

- 计算Cpk除收集取样数据外,还应知晓该品质特性的规格上下限(USL,LSL),才可顺利计算其值

- 首先可用Excel的“STDEV”函数自动计算所取样数据的标准差(σ),再计算出规格公差(T),及规格中心值(u), 规格公差=规格上限-规格下限;规格中心值=(规格上限+规格下限)/2

- 依据公式:Ca=(X-μ)/(T/2) , 计算出制程准确度:Ca值 (x为所有取样数据的平均值)

- 依据公式:Cp =T/6σ , 计算出制程精密度:Cp值

- 依据公式:Cpk=Cp(1-|Ca|) , 计算出制程能力指数:Cpk值

PpK Pp

Performance Index of Process:计算工序性能或叫过程性能的指数

Cpk与Ppk的关系

- 当可能得到历史的数据或有足够的初始数据来绘制控制图时(至少100个个体样本),可以在过程稳定时计算

Cpk - 对于输出满足规格要求且呈可预测图形的长期不稳定过程,应该使用

Ppk

-

过程绩效指数(Pp和Ppk)是过程的过去或现实

-

过程能力指数(Cp和Cpk)是过程的潜能或将来

-

过程能力指数的计算必须满足"过程稳定"和"数据正态分布"两个必要条件

-

而用于Pp和Ppk计算的数据则不必进行这两个测试

-

过程能力指数及过程绩效指数的数学关系是:Cp≥Pp , Cpk≥Ppk。当过程稳定(stable或under control)且数据呈正态分布时Cp=Pp,Cpk=Ppk(注意这里的"="是统计学意义上的相同);只要有特殊原因存在, Cp>Pp , Cpk>Ppk

Cgk

- 量检具准确精度能力系数

- 是用于评价一个测量设备的测量能力是否和被测产品的公差要求相匹配的方法

- 检测方法通常是在量具的使用环境下,由同一个人重复测量标准件的同一个位置n次,(如25次),通过测量值所构成的样本得到测量的均值、标准差和偏倚等:

- Cg/Cgk的判定准则是:Cg和Cgk都大于1.33

- 对于系数0.2:有的公司会选用0.15;对于系数6:有的公司会选用4,意味着基于测量正态分布假设,以测量值95.45%的离散区间宽度来计算而不是以测量值99.73%的离散区间宽度来计算,这两个系数都是由使用的公司自主选择,Q-DAS软件推荐的标准分别是:0.2和4

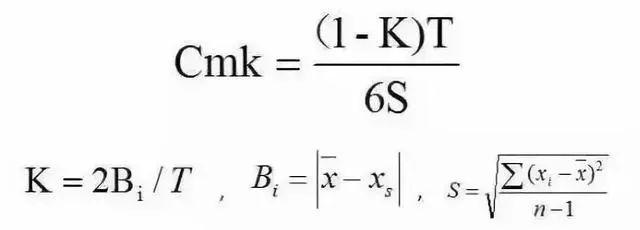

Cmk

-

设备能力指数

-

短时间内取样,抽取数据是连续性的

-

假定操作者、环境、原料都不受影响;只考虑设备单一的因素影响

-

产品是同一批次材料,最好同模具号的;测试过程中设备和产品不能做任何调整,强调稳定的过程研究

-

应用范围:

-

(1) 用于新增加设备验收、新产品试制、设备大修之后等情况

-

(2)在稳定的生产状态下,阶段性的了解机器设备对产品质量的影响

-

-

CMK要求大于1.67才为合格

-

计算公式

- S:取样数据的标准差,用STDEV公式直接计算

- T:公差范围,即上、下极限值之差

- K: 为修正系数或偏离系数

- Bi:平均值Xbar 和测量的理论中间值之差

- Bi=[ Xbar - 图纸中间值 -(上偏差+下偏差)/2]

Cgk Cmk PpK Cpk对比

能力指数区别

| 能力指数 | Cgk | Cmk | Ppk | Cpk |

|---|---|---|---|---|

| 名称 | 量检具准确精度能力系数 | 设备能力指数 | 过程性能的指数 | 过程能力指数 |

| 适用范围 | 检测仪器 | 检测设备 | 缩合制程 | 缩合制程 |

| 评价时期 | 初期或定期 | 验收期 | 试生产期间 | 量产期间 |

| 评价目的 | 评估检测系统公差相匹配性 | 评估设备稳定性 | 普通原因 特殊原因 | 普通原因 稳定条件) |

| 抽取数量 | N≥25次 | N≥50个 | N≥50个 | N≥25组,且≥5个/组 |

| 标准差计算 | N-1 | N-1 | N-1 | N或R/d₂(极差估计) |

| 指数值 | ≥1.33 | ≥1.67 | ≥1.67 | ≥1.33 |

| 探查作用 | 反映过程的过去 | 反映过程的过去 | 反映过程的过去 | 预测过程的未来 |

- N-1样本 ,N总体

能力指数评级标准

| 等级 | 要求值 | 状态 | 处理方案 |

|---|---|---|---|

| A++级 | xxk ≥ 2 | 特优 | 可考虑降低成本 |

| A+级 | 2 > xxk ≥ 1.67 | 优 | 应当保持 |

| A级 | 1.67 > xxk ≥ 1.33 | 良 | 能力良好,状态稳定 |

| B级 | 1.33 > xxk ≥ 1.0 | 一般 | 状态一般 |

| C级 | 1.0 > xxk ≥ 0.67 | 差 | 制成不良较多,必须提升能力 |

| D级 | 0.67 > xxk | 不可接受 | 其能力太差,重新整改设计制程 |

涉及K值(Ca值)评价

- K = |Ca| = (X - μ) / (T / 2)

- μ:规格中心值 =(规格上限+规格下限)/2

- x:所有取样数据的平均值

- T:规格公差 = 规格上限-规格下限

| 等级 | 要求值 | 状态 | 处理方案 |

|---|---|---|---|

| A级 | |Ca| ≤ 12.5% | 优 | 按SOP作业 |

| B级 | 12.5% < |Ca| ≤ 25% | 良 | 可考量改进 |

| C级 | 25 < |Ca| ≤ 50% | 差 | 调查规格的合理性或错误操作 |

| D级 | 50% < |Ca| | 极差 | 停机,重新调整后生成 |

涉及Cp评价

- Cp=(Uls - Lsl) / 6s

- Uls:上极限

- Lsl:下极限

- s:样品标准差

- 单边Cp=Cpk=Cpu=Cpl=规格容许差 / 3

| 等级 | 要求值 | 状态 | 处理方案 |

|---|---|---|---|

| A级 | 1.33 ≤ Cp | 稳定 | 可考量缩小规格 |

| B级 | 1.0 < Cp ≤ 1.33 | 一般 | 必须加以注意,维持 |

| C级 | 0.83 < Cp ≤ 1.0 | 危险 | 检讨规格书及作业标准 |

| D级 | Cp ≤ 0.83 | 极差 | 停机,重新调整后生产 |

SOP

Standard Operating Procedure:标准作业程序- 指将某一事件的标准操作步骤和要求以统一的格式描述出来,用于指导和规范日常的工作

评论

匿名评论隐私政策

✅ 你无需删除空行,直接评论以获取最佳展示效果